宁波鑫达模具制造有限公司成立于1999年,是一家专注于汽车引擎和结构件、摩托车发动机箱体等铝合金和镁合金压铸模具研发与制造的企业,现有员工104人,年产值约1 亿元。公司拥有先进的加工设备和模具管理系统,秉承“以质量为生命,以零缺陷为目标”的企业宗旨,产品远销多个 国家和地区,朝着现代化、国际化模具生产企业的目标稳步发展。

鑫达模具于2020年接入创元Neural-MOS生产操作系统, 以生产管理为主要核心,从上到下打通模具部件制造、装配、试模等环节的数据链,实现了生产过程的透明化追踪和有序 的生产任务管控,大幅提升生产管理与一线之间的协作效率。 同时与创元于2023年开启了新一轮的二期合作,逐步向设计、编程、绩效、品质、采购、仓储以及成本核算等方面进 行系统覆盖,提升数据采集的广度和深度,进一步挖掘数据 价值。

鑫达模具属于离散型制造企业,存在零件多,工艺复杂, 设计变化频繁等特性,在实际生产过程中存在设计生产计划关联调整不对称、精细化排产受阻、数据采集困难、绩效核算与激励不透明等问题,严重影响企业的生产经营效率。

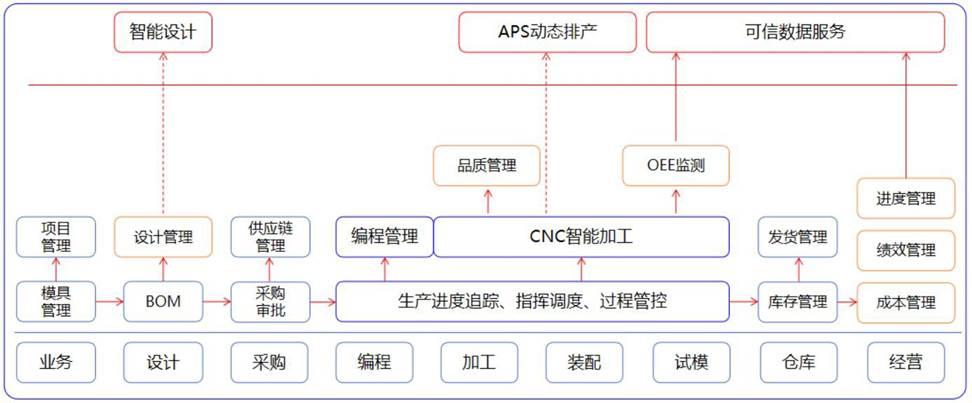

基于以上现实难点,鑫达模具通过数智化建设引入研发设计管理、进销存管理、生产排程管理、智能加工、质量管理、绩效平台、定制化报表等“N+X”改造内容,以解决企业生产管理上的实际难题。

图1 功能模块蓝图

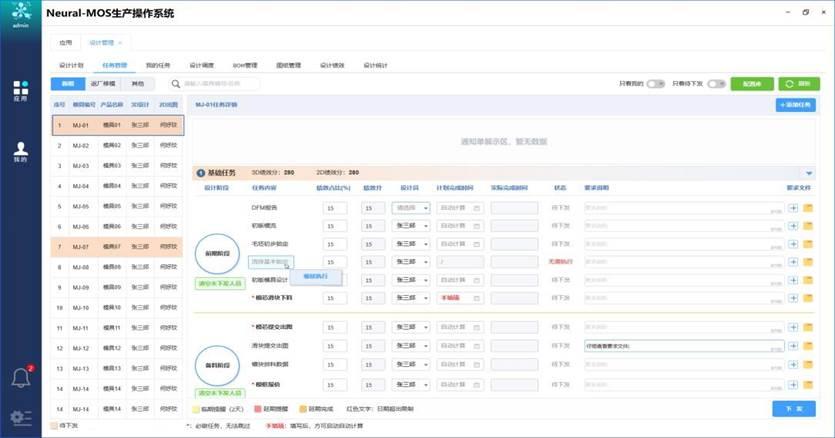

(一)建立计划变更关联模型,设计生产一体联动

为实现设计、生产计划节点联动,鑫达模具上线研发设计管理模块,实现对设计任务的定义、分配、执行、评价的闭环线上管理,加强设计任务自检,提升设计品质。同时, 结合企业内部的管理模式和以往优秀经验建立动态的计划 变更关联模型,以模芯下料、出图等关键节点为主要抓手, 按占比及周期的形式自动生成相关 3D、2D 节点时间,根据设计、生产等计划的变动自动调整关联节点,保障各环节连续运转。

(二)上线生产智能排产系统,生产计划一体协同

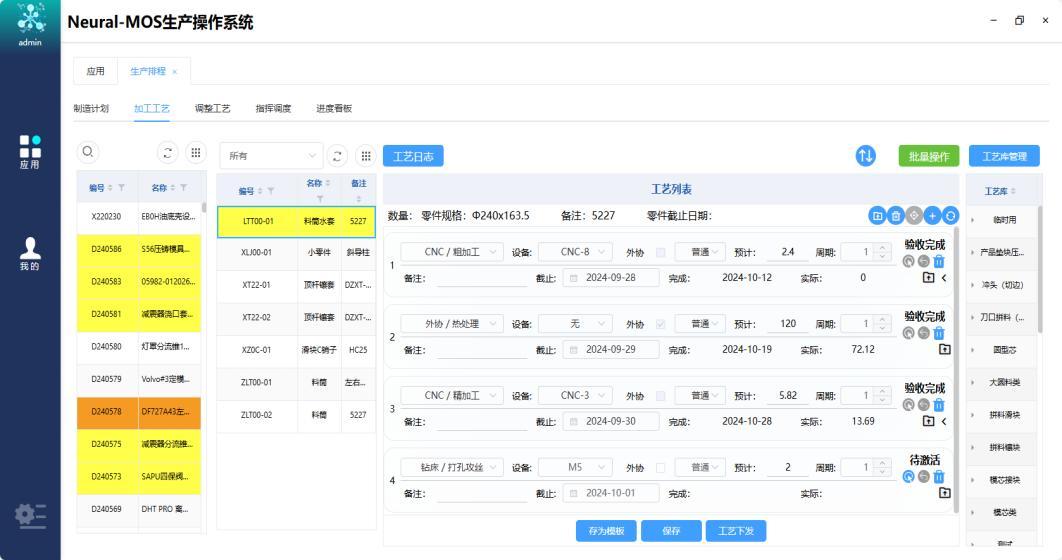

为推动企业内部精细化排产,鑫达模具上线生产排程模 块,建立企业工艺库模板实现零件工艺的自动匹配与生成, 结合生产资源、交期、以及工序间的制约关系等因素进行智 能排产。通过报工终端向一线传递生产任务的优先级及图纸、 程式单等任务媒介,增强一线对计划变更,任务调整的响应 能力,并支持一线通过报工终端汇报生产进度、异常等情况, 增强企业内部各生产工序之间的协同能力。

图3 生产工艺排程

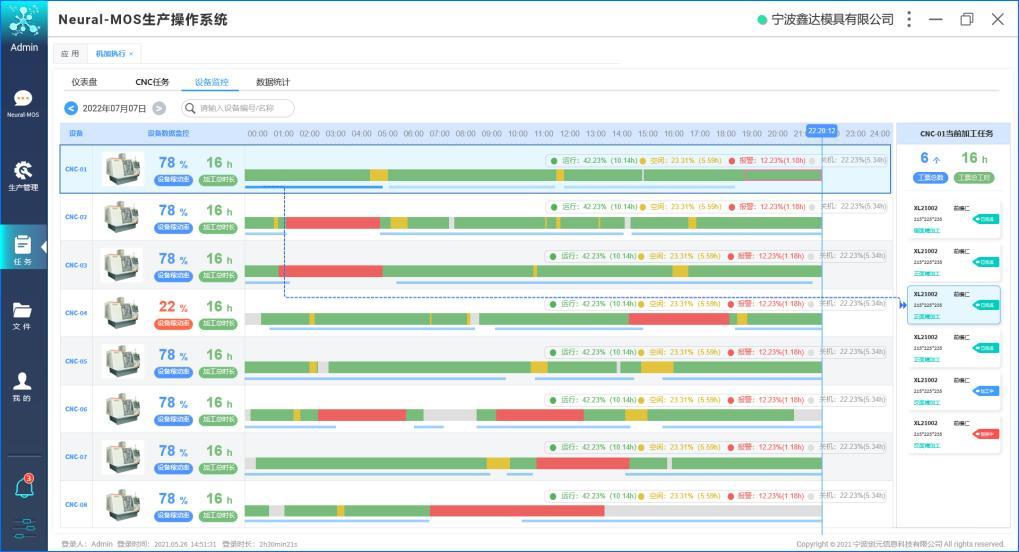

(三)部署智能加工管控系统,生产管控一体执行

为提升生产数据采集质效,鑫达模具通过CNC 智能加工模块实现对NC 程序的监控,在结合生产指挥调度向一线传递生产任务的同时输送实体程序,助力员工任务自动打标;结合设备机联网精准抓取员工任务数据并实现自动报工,为CNC 车间的进度管控提供了极大的支撑。同时借助机联网模块,实现全天24 小时监控设备工作状态、报警状态及稼动率等,并可通过移动终端实时反馈,保障生产的安全和设备运行效率。

图4 CNC 无感报工监测平台

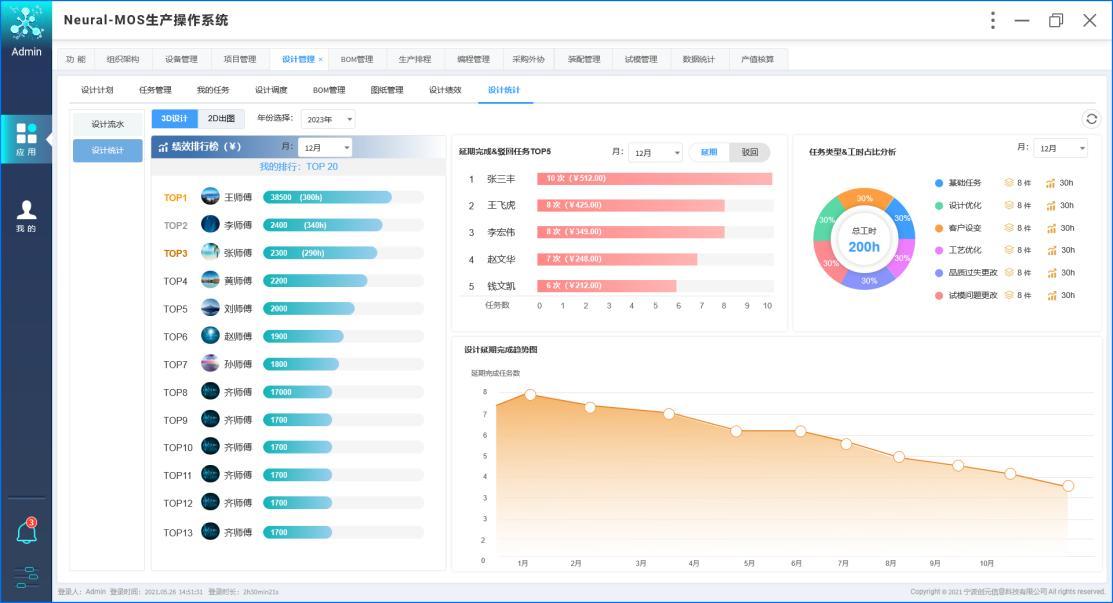

(四)推行绩效管理数字化平台,绩效管理一体透明

为推动绩效管理高效化,鑫达模具在推动各研发生产任务闭环管理与自动报工的基础之上,引入绩效管理平台,并将设计、生产、编程、装配、试模等环节的绩效核算规则和比例固化到平台中,结合报工履历实现绩效的自动核算。同时建立绩效审核机制与定制化报表,展现各环节的绩效排行,工时排行,异常问题排行等内容,实现绩效的透明化管理。

图5 绩效排行&工时分布

通过实施数智化改造,鑫达模具通过研发设计模块,对设计任务的负荷分配、延期管理、数据统计等环节建立更精准的数据支撑,整体设计效率提升了近20%,设计数据统计相关工作效率提升 100%,同时3D、2D、生产三方面的计划实现了实时联动。通过生产排程管理及CNC智能加工数采的上线,建立了企业内部生产决策和生产执行的桥梁,车间生产救火场景大幅减少,生产计划的有效性提升30%,装配齐套呆滞时间减少了50%,车间物料流转更加顺畅。通过上线绩效平台,实现以天为单位的实时透明绩效核算,计算准确率、效率发生质变,生产效率大幅提升。

企业联系人:;联系方式

项目实施单位:

指导专家: