宁波帅威电器有限公司(以下简称“帅威电器”)成立于 1999 年,是一家集设计、研发、制造、销售于一体的电熨斗制造企业,现有员工 855 人,年产值约 3.6 亿元;主要产品有“seaway”牌电熨斗、挂烫机等系列产品,是宁波市“专精特新”中小企业。

企业重视数智化软硬件建设,引入先进的自动化设备、采集器、传感器和物联网技术,实现生产过程的自动化执行和数据管理;2022 年 9 月引入金蝶 ERP 软件,完成第一期基础数据管理,涉及采购,销售、仓库供应链环节以及生产制造车间管理;2023 年 3 月第一期系统成功上线后,引入 ERP管理系统、日工单排查系统、注塑车间 MES 系统、OA 等多种数智化软件,推动生产效率与质量的双重提升。

实施改造前,企业存在质量问题频发、物料管理混乱、生产数据不透明、异常数据处理不及时等问题,导致产品返工、数据保存困难、生产效率提升无从下手。为尽快改善现有问题,帅威电器共部署计划排程、生产管理、设备管理和质量管理 4 个共性场景,采购管理、仓储管理、营销管理、研发工艺设计、财务管理 5 个个性场景。

图 1 实施架构图

(一)强化数据采集,推动设备精准管控

企业引入先进的自动化设备、采集器、传感器和物联网技术,优化装配线自动叫料功能,在压铸机、点焊机、测试机、称重机等设备部署关键硬件共计 95 个采集点;在关键设备配置设备管理系统,履行台账登记、运行状态监测、设备维保等计划制定和执行功能,注塑、压铸、装配等重点车间实现数据实时监控,确保了设备运行状态的透明化与高效管理。

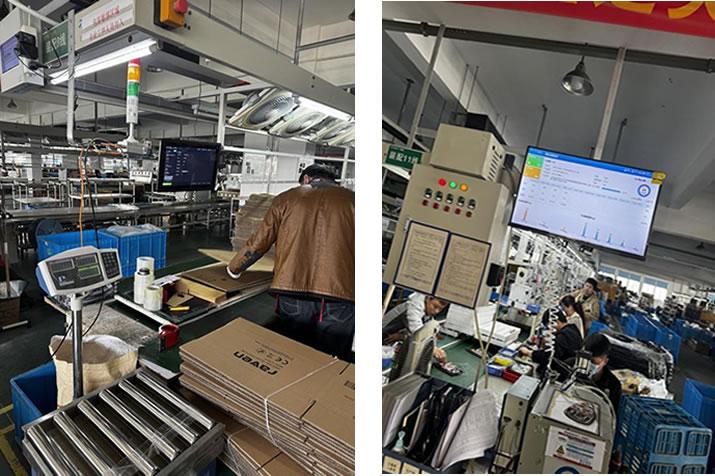

图2 看板实时显示设备相关情况

(二)强化软件集成,推动业务流程协同

基于 supOS 统一数据底座,通过打通 ERP 与 MES 系统,推动了生产计划与金蝶云星空的数据及管理流程实现同步更新,有效促进了供应链、生产及销售业务数据的高效流通与整合。依托 MES 系统提升精细化管理水平,串联 7 条压铸产线、18 条装配产线、34 台注塑机,将装配生产计划前置,嵌入工序流转、报工计数等业务环节,优化调整生产顺序、机台模具配置,实现生产进度的透明化、可视化和高效化。

图3 接灯和看板

(三)强化质量监测,推动工艺品质提升

通过工艺管理流程,监测工艺实时监测值,工单工艺监测值以及各类 APP 端的监测值等各类工艺数据,实时调整和优化工艺路线,完成对产品的质量把控。通过质量模块系统,替换原有的人为检验过程,完成物料核对、首检检验、PQC和 FQC,通过物料核对后进行首件装配,首检检验合格后才能批量生产。其中,PQC 每 2 小时实施一次抽查工序;FQC抽检成品,设置各种检验类型关联检验项和产品,不合格品线下返工,整托盘合格后才进入提报入库环节,确保产品质量稳定合格。

图4 工艺实施监测

经过本次数智化转型升级,帅威电器成功部署了一套全方位协同的生产制造管理系统,在压铸车间实现了多工序流程的全自动化操作与精细化管理,确保了从生产、销售到仓储等各个环节数据的无缝集成与高效利用。不仅显著提升了生产效率和产品质量,还实现了运营响应的敏捷化、生产效率的最大化以及生产过程的全面智能化,生产成本降低了12%,生产效率跃升 29%。

企业联系人:宓小姐;联系方式: 13819444891

项目实施单位:浙江云络科技有限公司

指导专家: