余姚市阿波罗汽车配件有限公司自 2007 年成立以来,始终专注于高品质汽车钥匙的研发与生产,拥有从产品设计—模具制造—生产加工—装配工艺至品质管理的全方位开发生产技术工艺,现有员工 60 余人,年产值 3000 万元。成立以来阿波罗汽配坚定不移地走创新驱动发展之路,立志成为汽车零部件领域的领军企业,获评国家级高新技术企业。

阿波罗汽配于 2024 年 1 月携手中之杰启动数智化改造工程项目,通过引入 OBF 单箱流精益智造生产方式,结合各业务场景特性,深入剖析并解决了企业的痛点难点问题。重点聚焦现场、现物、现实,实现全要素、全过程、全价值链的 AI 深度融合与协同增效,为企业的发展注入新的活力与动能。

阿波罗汽配作为一家典型的离散制造企业,虽在生产制造方面拥有丰富经验,但在生产制造过程中仍面临诸如现场标识混乱、物料齐套管控不足、生产进度不透明、缺乏数据化检验标准、质量追溯困难、数据采集滞后、多品种小批量生产调度困难等问题,严重影响企业的生产经营效率。

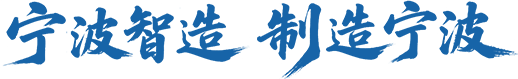

基于以上现实难点,阿波罗汽配联合中之杰,引入工业机器人、智能周转箱、虚拟工位、AGV、CTU 等智能设备,针对生产计划、生产管理、设备运维、质量管控、仓储物流、数据报表以及工厂数据管理 7 大关键共性场景进行优化,同时制定外协管理、图文管理、工装模具管理、计量器具管理、辅助排产优化以及全链条质量追溯管理等 6 大个性应用模块,助力实现转型升级与可持续发展。

图 1 总体架构图

(一)打造双模驱动模式,推动生产要素全程可控

为提升生产管理的准确性与效率,阿波罗汽配借助智能周转箱对生产要素予以数字化处理,并赋予唯一 ID,打造虚拟工位。由此构建起以共同对象化作业指令为导向的创新技术路线,将原本分散的物流各环节紧密整合为一个有机整体。在此基础上依托强大的计算能力与深度学习模型,依据当前位置的物料数量、下一道工序的生产节拍、行进路线的时间损耗以及目标位置的库存情形等多元关键因素进行智能决策,使得生产要素从无感知状态转化为具备感知能力的“智能体”,在推动物料自主高效调度的同时,实现全制造过程的数字化与透明化管理,实现全要素、全过程、全价值流100%覆盖。

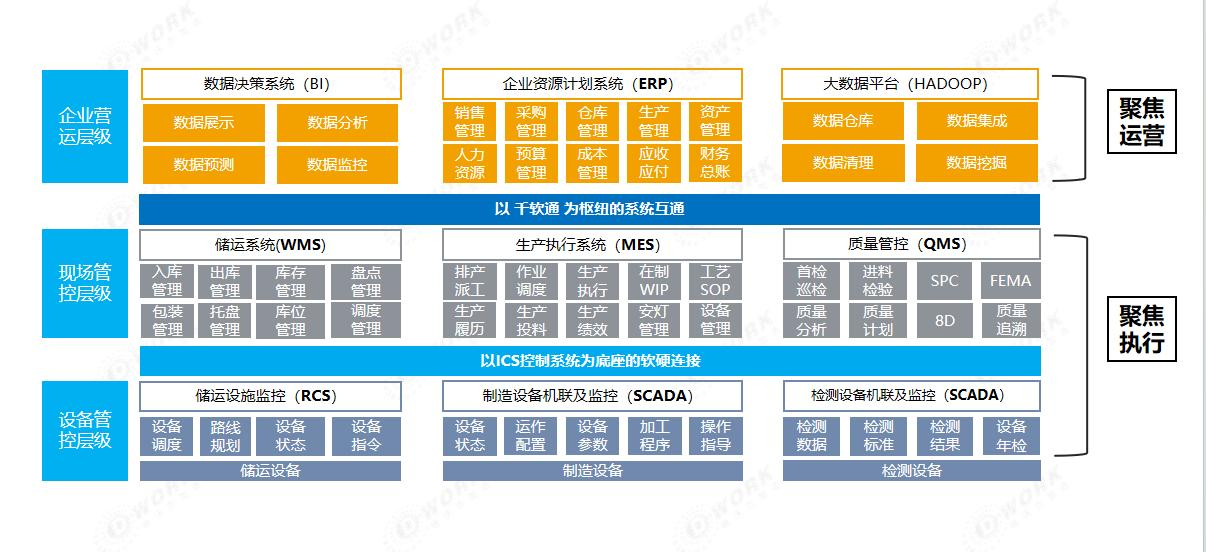

(二)运用 OBF 单箱流技术,实现质量追溯全链管控

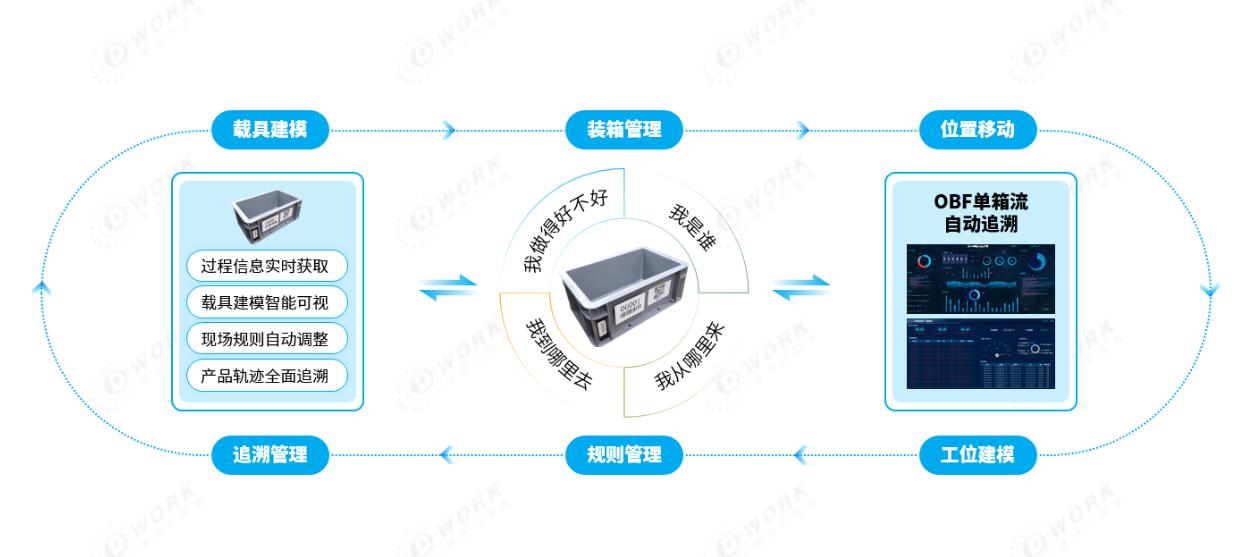

为加强企业质量管理的效能与精细化程度,阿波罗汽配引入 OBF 单箱流自动追溯技术,以物料移动作为管控核心,以周转箱为关键载体依据,采用协同作业模式作为管控方式,结合 RFID 技术与智慧条码管理系统,将工厂质量数据与检验标准在系统中进行绑定,实现量检具台账的线上管理以及安全库存报警提醒功能。从原材料接收起始,对周转箱在生产加工全程、质量检测节点,直至成品出库等环节的变化进行精确记录,构建起完整的流转历史资料,真正实现“事前防范、事中把控、事后优化”,完成基于质量管理体系的产品全过程质量追溯管控。

图 2 OBF 单箱流自动追溯

(三)引入 ICS 智控系统,驱动仓储物流全面升级

为优化企业仓储物流运转效能,阿波罗汽配引入 ICS 智能控制系统,能够根据实际生产需求和物流流量,对仓储操作节拍进行实时调整,如形成对物流设备的智能调度,防止货物积压。在此基础上,凭借 ICS 智控系统的强大算法赋能CTU 和 AGV 等智能设备,使其可综合管控仓库布局、货物存储位置及实时交通状况等因素,自主规划最优运行路径,减少设备运行时间与能源消耗,提升搬运效率。同时采用以移动机器人为核心的“以车代线”模式,借由 ICS 将生产需求转化为动态指令,协同立体仓库、AGV 等设施,达成物料自动化存取与高效空间利用,实现库存信息实时更新,并与生产流程无缝衔接。

|

|

| 图 3 “以车代线”新模式 | |

阿波罗汽配通过中之杰智能离散制造软硬一体数智化解决方案的深度应用,改造了 12079 个生产要素和 116 个工位,通过打造智能周转箱+虚拟工位模式,以及引进 ICS 一体化智控系统、OBF 单箱流自动追溯等新技术应用,有效解决跨系统对接、数据孤岛、数据不透明等难题,实现在制品库存下降 25%、交期缩短 35%、不良率下降 13%、齐套率提升38%。同时,阿波罗汽配数智化转型的成功经验将为行业内的其他企业提供可借鉴范例,助力同类型同规模企业有样可学。

|

|

| 图 3 改造前后对比 | |

企业联系人:王佳卿

联系方式:0574-55019311/15824225450

项目实施单位:浙江中之杰智能系统有限公司

指导专家: