宁波泰利电器有限公司(以下简称“泰利电器”)成立于 2005 年,是一家专业研发生产及销售吹风机、卷直发器、电动牙刷等个护智能家电产品的国家高新技术企业,现有员工 150 人,年产值 1.5 亿元,个护及口腔护理类产品年产能力达 500 万台,拥有专利 92 项,产品远销欧美、中东。

泰利电器数智化升级由公司高层全程主导,聚焦关键环节,实施迭代型、轻量化改造项目,重塑 PMC 计划管理实现物料齐套批结优化,分离 BOM 制作流程确保信息同步,仓库引入 iPad 操作提升管理效率,推进品质流程无纸化。改造后,BOM、齐套、批结、库存准确率大幅提升,获新老客户赞誉,产片附加值明显提升,市场抢单能力不断增强。

2020 年初,泰利电器启动信息化建设,通过首期数字化改造,成功打通物流与管理环节,运输成本得以优化,交付速度与准确性显著提升,企业运营效率实现质的飞跃。随着生产管理的不断发展,企业面临新一轮痛点困境,包括小批量、多批次的订单模式致使订单与上游供应链信息脱节;BOM构建信息与产品信息不同步,干扰生产计划执行;仓库信息时效性欠佳,物料库存精确度低;生产现场数据依赖手工记录,及时性与准确性难以保障。为应对上述问题,2023 年泰利电器迭代了计划管理、BOM 优化、仓库管理、电子看板等“N+X”场景模块。

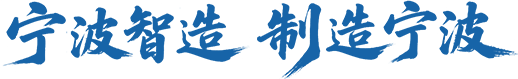

图 1 实施路径图

(一)生产计划与物料控制精度提升

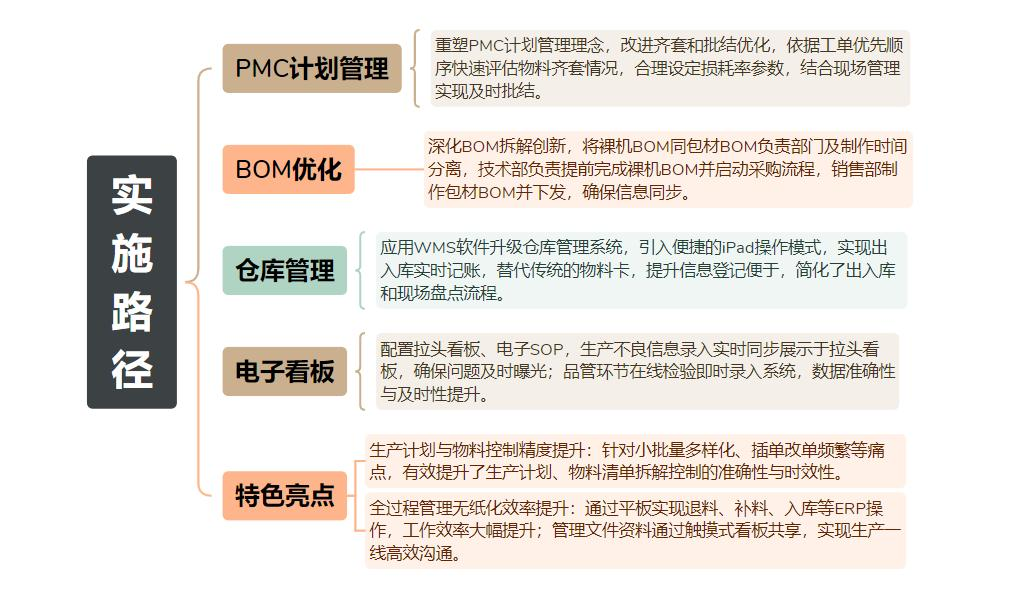

针对小批量多样化、插单改单频繁等痛点,企业重塑 PMC计划管理理念,改进齐套和批结优化,依据工单优先顺序快速评估物料齐套情况,合理设定损耗率参数,结合现场管理实现及时批结。针对 BOM 不同步的难题,深化 BOM 拆解创新,将裸机 BOM 同包材 BOM 负责部门及制作时间分离,技术部负责提前完成裸机 BOM 并启动采购流程,销售部制作包材 BOM并下发,确保信息同步,有效提升了生产计划、物料清单拆解控制的准确性与时效性。

图2 异常处理

(二)全过程管理无纸化效率提升

为解决数据流通依赖人工的问题,配置拉头看板、电子SOP,生产不良信息录入实时同步展示于拉头看板,确保问题及时曝光;品管环节在线检验即时录入系统,数据准确性与及时性提升;拉尾完成数量实时同步电子看板,通过平板实现退料、补料、入库等 ERP 操作,工作效率大幅提升;管理文件资料通过触摸式看板共享,实现生产一线高效沟通。此外,应用 WMS 软件升级仓库管理系统,引入便捷的 ipad操作模式,入库环节,系统自动分配空闲储位并录入 ipad;出库环节,ipad 依据先进先出原则指引储位号,实现出入库实时记账,替代传统的物料卡,提升信息登记便于,简化了出入库和现场盘点流程。

图3 拉头看板、电子SOP

通过实施轻量化的新一轮数智化改造,撬动生产、管理、仓储、齐套等关键环节信息同步水平和运行效率全面提高,BOM 准确率从最初的 70%提升到 98%以上;齐套率从最初的60%提升到 90%以上;批结率从最初的 60%提升到 90%以上;库存准确率从最初的 50.2%提升到 97%以上,小批量多批次困境得以有效破解。