宁波大华电器有限公司(以下简称“大华电器”)成立于 2000 年,是专注于吸尘器研发、制造、销售、服务的中国十大吸尘器出口商之一,现有员工 260 人左右,年产值 4亿元,现总年产能可达 400 万台,设计制造吸尘器超过 100款。

大华电器整合 ERP、MES、OA、电子环境监测系统等软件,通过搭建数据中心平台,实现了数据的集中管理与存储,提升了内外部数据分析处理效率,为企业决策提供有力支撑。通过搭建数智车间生产平台,实现生产设备实时监控、质量数据实时采集、材料使用精确控制。

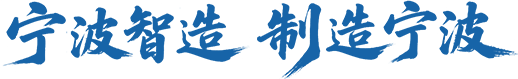

实施改造前,企业传统车间过度依赖人工采集数据,数据时效性与准确性不足,处理异常情况无法及时发现问题,制约了车间生产的持续改进,导致企业错失市场竞争良机。此外,已有的各系统相互独立,未能有效打通,大量有价值的数据无法发挥作用,严重影响运营效率。为了突破生产运营瓶颈,大华电器建设了数据中心平台、数智车间生产平台两大平台,具体实施了 BOM 管理、计划管理、生产管理、出入库管理、质量管理等“N+X”场景模块。

图 1 实施路径图

(一)搭建数据中心平台,实现订单计划协同管理

为破解订单分配和计划管理脱节问题,深入剖析现有运营流程,整合企业资源规划系统(ERP)、生产管理系统(MES)、办公系统(OA)、电子环境监测系统等数智化软件,统一管理各模块数据;根据销售订单,将产品总成到零部件的 BOM分解作为数据基础,分析物料需求数量;经由排产人员进行交期确认后,计划管理模块自动分配生产、委外、采购订单,并推送至系统平台,结合产线资源实施排产。通过数据可视化看板,各系统数据直观呈现,实现了产品订单和生产计划的信息共享,大幅提升了企业运营效率。

图 2 车间数据可视化看板

(二)搭建数智车间生产平台,实现物料高效循环

依托智能 MES 系统,将物料流转、生产数据及异常参数通过看板实时反馈预警,辅助车间主管及时定位问题,综合分析异常情况并制定解决方案。在收料、入库、备料、出库、成品入库、质量检验等环节,衔接生产计划系统、仓库管理系统,通过部署无线 AR、网络全覆盖、系统 IQC 检验,可实现扫码登记、物料表单自动生成、不合格物料主动退料等功能,实现物料流转和质量检验一体化闭环管理,有效推动了管理过程优化、质量控制提升和资源高效利用。

图 3 数智车间

通过构建两大核心平台及数智系统的集成应用,成功打通了业务、生产、采购等环节数据,订单与生产反馈更加直观,产品问题追溯与解决效率大幅提高,各环节反应时间显著缩短,针对客户问题解答和个性化定制的需求,市场响应能力提升,整体生产效率从改造前的 71%提升到 85%,运营成本降低 5%,库存准确率提高至 98%以上,为企业提升客户满意度、增强市场竞争力和扩大市场份额奠定了坚实的基础。

企业联系人:罗瑜彬;联系方式:18094500666

项目实施单位:宁波市威尔信息科技有限公司

指导专家: