宁波守正磁电有限公司(以下简称“守正磁电”)成立于2011 年,是一家磁性材料研发生产的企业,现有员工100人,年产值2.26 亿元;主导产品为高性能钕铁硼永磁材料,主要用于手机、平板电脑等3C 产品领域,已形成年产1000吨高档烧结钕铁硼磁钢磁体生产规模,是宁波市“专精特新”中小企业。

2019 年,守正磁电公司上线一套软件系统,打通了进销存与生产整体业务的数据。2023 年,围绕企业资源管理、生产过程管控、运营管理等多个方面,进一步开展数字化改造工作,实现订单、生产、质检、运维的实时监控与有效串联,提升了生产管理效率和客户满意度。

磁性行业通常按订单生产,加工工序多且变动频繁。企业生产管理面临几方面痛点:半成品相同性能不同尺寸库存尾数多,时长易氧化导致呆滞报废利润损失大;成型、烧结、切割等环节排产因素复杂,设备效率提升难度大;模具设备数据利用率不高,寿命管理难等。守正磁电高层积极借鉴行业内其他企业案例的成功经验,系统部署了销售管理、物料计划、采购管理、库存管理、生产管理、设备管理、设备联网、质量管理、智能报表、工资计算、往来对账、不良品管理、配方管理等13 个共性场景模块,SPC 管控、异常管理、生产成本、能耗管理、车间智能排产、工模管理、ERP 集成、定制服务等8 个个性场景模块。

图1 守正磁电业务流程图

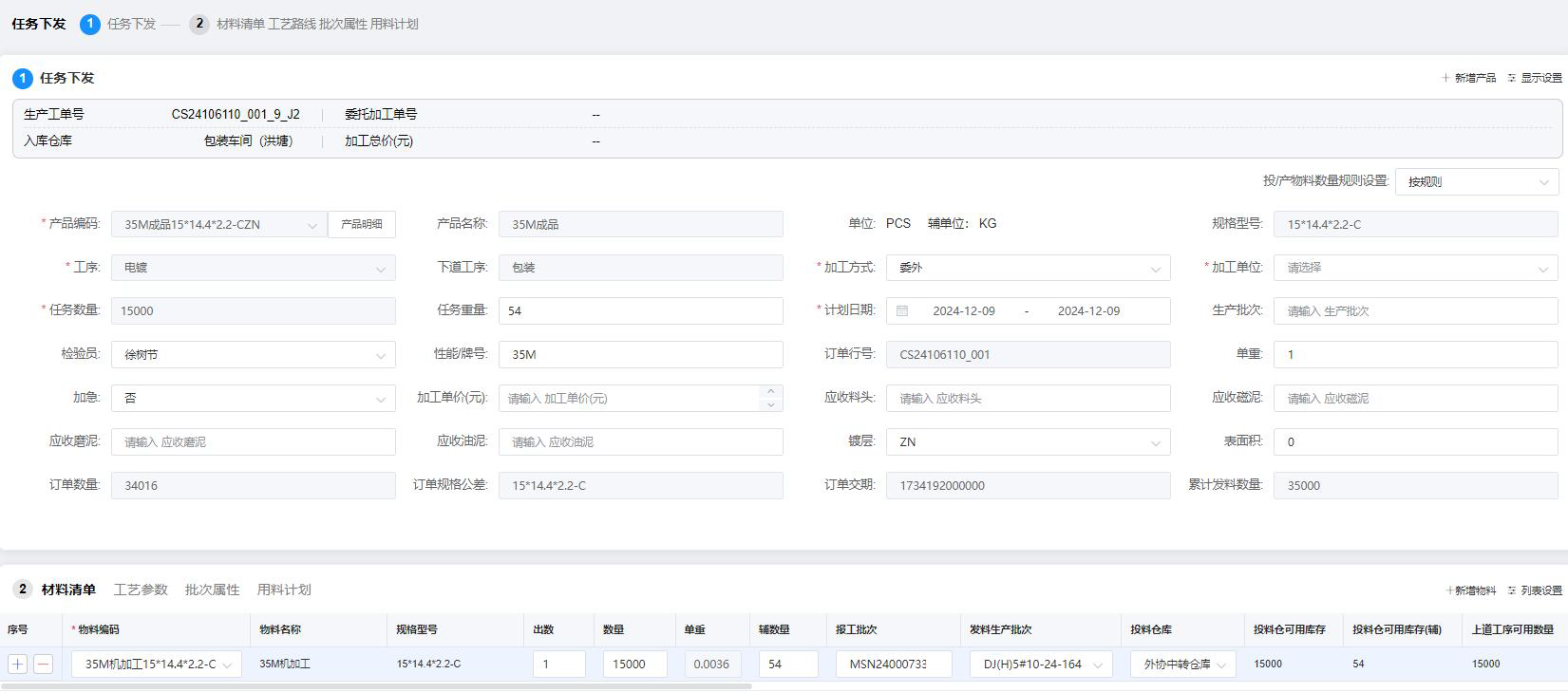

(一)订单流转实现派工高效灵活

改造后的系统流转单支持直接新增物料、BOM、产品工艺路线,基于前道工序合格产出,可快速准备物料,结合加工工艺路线,驱动后道工序精准、快速派工,减少操作动作的同时系统灵活性显著提高,将传统的“人找数据”转变为“数据找人”,解决了人均每日派工100 多个生产任务的时效性难题,实现了订单到生产的高效快速流转。

图2 派单系统

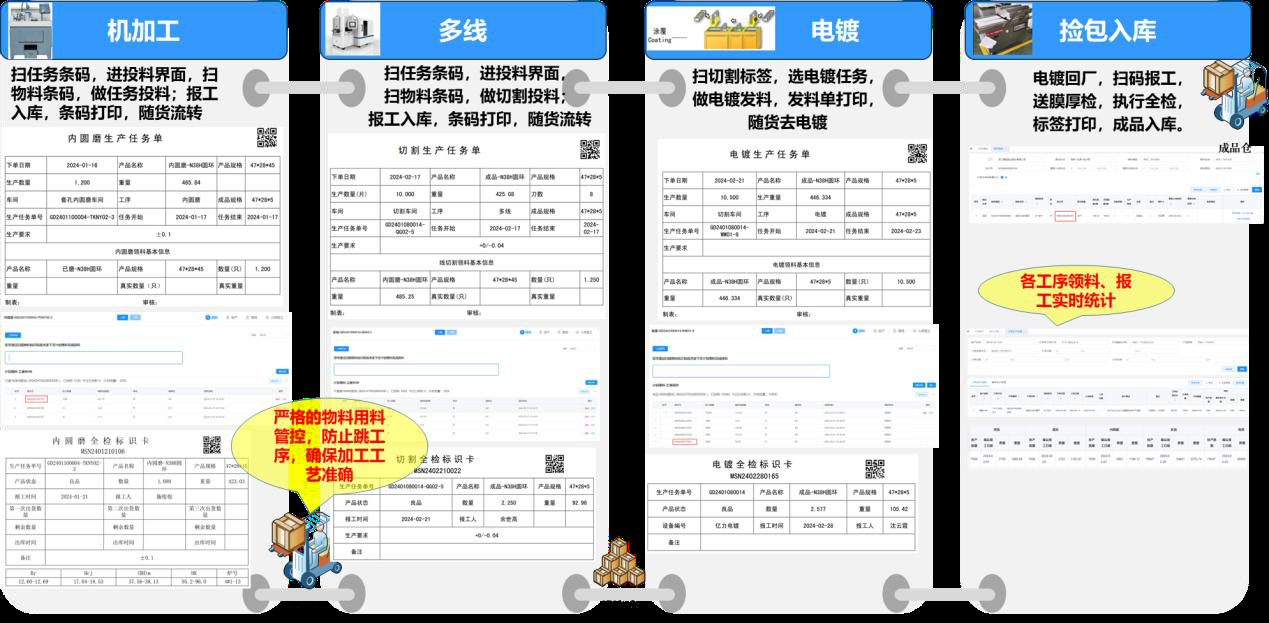

(二)智能排产实现全过程管控

生产过程以订单为指导,任务进度管理与流转单、订单系统数据共享,从流转单下发生产任务,按生产任务扫码自动领料、报工,生产工序之间能够快速流转。通过梳理多线、成型车间排产的约束条件,进一步规范设备、工装模具、罗拉、金刚线、产品的关系,按工序搭建算法模型,串联计划、生产、仓储等数据,实现排产的自我学习,实现生产计划的自动下达与执行。同时,全过程的生产进度可通过可视化模块实时监控与跟进,基于生产任务关联过程质量数据与,实现生产过程高度透明化,质量管控全面到位。

图3 生产全过程管理

(三)设备质检实现全时段监控

通过软件系统部署17 台数据联网的视觉检测设备,按订单、机台号能够对检测数据进行统计分析与正态分布展示,对超出指标进行预警;设备联接蓝牙量具,能够现场实时检测、上传系统,一键查询和追溯质检结果,帮助检验人员及时发现制程不良,降低批量不良产生的风险。设备日常的点检、保养、维修支持APP 端扫码便捷操作,PC 端与大屏实时监控执行进度,形成设备管理知识库,提升设备管理效率,减少故障发生,延长设备的使用寿命。

图4 设备AAP 端管控

通过数字化改造,订单、生产、采购、库存数据实时互通,从源头控制减少了欠料与超产呆滞风险,确保派工必有料,减少生产待料的等待时间,设备使用效率限制提高,减少生产延误与物料等待风险,提升生产效率,缩短交货周期。实时监控生产过程关键质量参数、设备状态参数,减少不良品发生,方便客户外部审核及内部质量问题分析,提升客户满意度。库存周转率由10 次/年提高到12 次/年;生产计划准确率由85%提升到90%;配方实现模型化数据管理,100%准确下达配料车间;质量合格率由83%提升到85%;设备有效利用率由70%提升到80%,成品的物料/粉料批次追溯实现订单全流程闭环追溯。

企业联系人:

联系方式

项目实施单位:

指导专家: