宁波勋辉电器有限公司创建于 1986 年,是一家集模具设计、模具制造、零件压铸、表面处理、精密加工为一体的中外合资企业,现有员工 600 人,年产值约 3.8 亿元。长期以来,公司为电动工具、汽车零部件、燃气用具等行业提供各类精密压铸模具、精密压铸零件,是宁波市“模具和铝压铸行业”综合实力最强、发展速度最快的企业之一。

勋辉电器通过与极望科技开展深入合作,重点针对产品质量追溯、物料仓储管理以及数据收集展示等内容,引入 MES系统、WMS 系统以及 S9-IOT 系统,开展企业数智化转型项目,有效解决了企业转型升级发展上的困境。

与众多传统工业制造企业相似,勋辉电器在生产流程中同样遭遇了一系列挑战,在与总包商极望科技与勋辉电器的紧密合作中,双方通过深入的调研和交流,共同识别并归纳出了企业主要面临的产品质量追溯难、物料与仓储管理易出错、数据孤岛等三大核心难题,这些问题共同构成了勋辉电子在企业生产发展上面的困境。

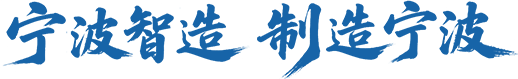

基于上述问题,勋辉电器与极望科技开展合作,围绕“提质增效、降本减存、绿色安全”三个目标,充分挖掘数智化改造“共性+个性”需求,实施产品追溯、库存管控、数据管理等“N+X”场景应用,推动企业数智化转型升级。

图一 改造路径图

(一)溯源进阶,开展生产要素全生命周期追溯

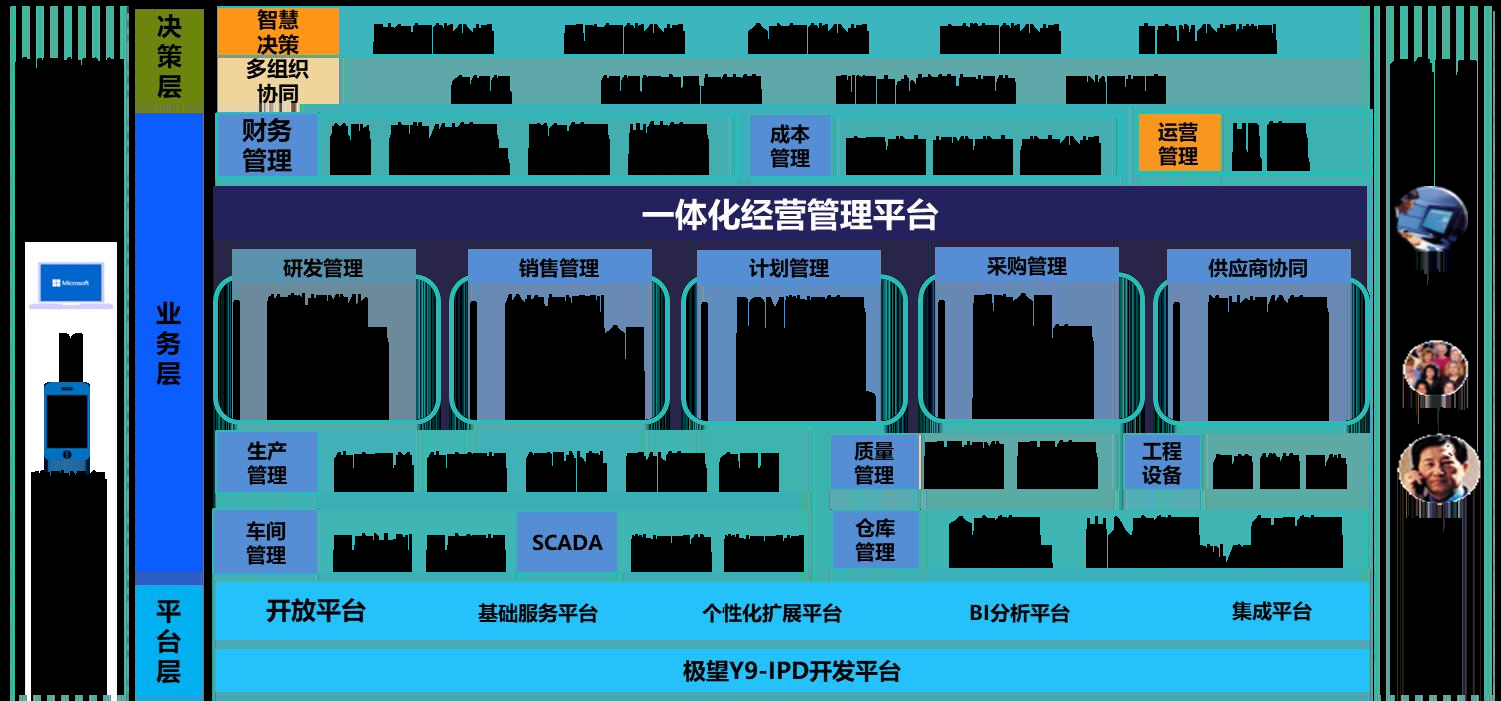

为解决产品质量追溯问题,公司引入 MES 系统,通过深入生产各环节,精准获取原材料参数,并为每一个产品赋予唯一的识别码,以此为基础构建起全产业链追溯体系,该系统操作界面简洁,可实现物料全程标识跟踪。同时,推动 MES系统与 ERP 系统实现深度集成与无缝对接,打破了企业内部信息壁垒,使得从产品到原料的追溯信息能够实时共享与整合,不仅有效解决了在生产要素追溯方面的难题,还极大地提升了生产现场的透明度,让管理者能够实时掌握生产动态,有利于优化生产流程、保障产品质量。

图 2 企业综合管理平台

(二)精准高效,动态优化库存库位管控

为解决物料与仓储管理易出错的问题,公司引入 WMS 系统,依托条码管理技术为各类物料编制唯一识别码,实现仓库物料先进先出管理。在实际操作中,运用便捷的 PDA(掌上电脑)设备,通过简单的扫描动作完成物料的出入库登记与精准盘点工作,系统自动比对库存数据,实时更新盘点结果,全程操作简便流畅。通过物料流转透明化、准确化、精细化,提高供应链管理水平,有效解决了企业物料呆滞、盘点困难、频繁出错等问题。

(三)设备互联,打破数据孤岛实现智能协同

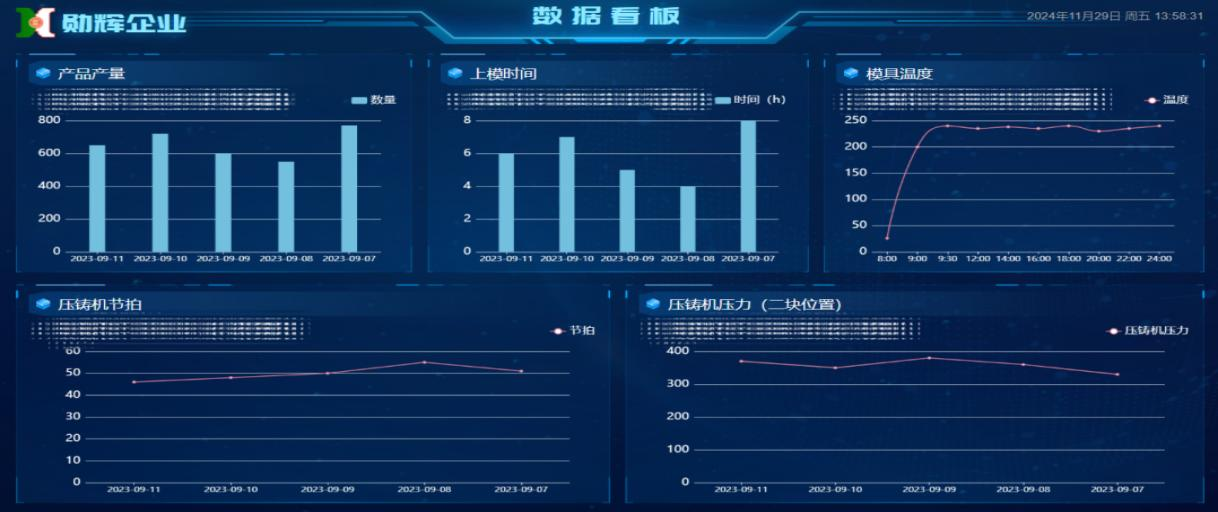

为解决生产经营中的数据孤岛问题,公司利用 S9-IOT系统,实现对设备运行数据的实时采集和监控。该系统能够监测设备的运行状态、运行数据以及生产数据,并将异常数据实时推送到手机、平板电脑等智能终端。同时打造数据看板,支持直接编辑、数据源连接与实时更新,方便客户能够直观展示设备的运行状态、生产指标数据等信息;方便管理人员快速了解设备情况,显著提高设备管理效率。

图3 数据看板

通过实施数智化改造,勋辉电器有效克服了生产经营过程中,在产品质量追溯、物料与仓储管理,以及数据采集与处理等方面的问题,企业实现生产效率提升 25%、能源利用率提高 12%、单位运营成本降低 24%、产品研制周期降低 32%、产品不良率降低 23%,在行业中树立起数智化转型的标杆,其成功经验不仅提升了自身的企业实力,也为行业内其他企业提供了可借鉴、可推广、可持续的转型路径。

企业联系人:陆豪泽 ;联系方式:15888003700

项目实施单位:宁波极望信息科技有限公司