余姚新大利电器塑料有限公司(以下简称“新大利电器”)成立于 1985 年,是一家集注塑成型和模具制造为一体的专业生产企业,现有员工 200 余人,年产值约 1.2 亿元。主要服务于通讯和新能源行业,主要客户包括华为、中兴通讯、新华三等。新大利电器聚焦生产计划排单、设备状态管控、用能数据及车间管理等关键模块,实施了一系列“小而精”的数智化改造,包括注塑机数据智能采集与分析系统、以及能耗管理控制平台建设,成功打造了数智化车间,实现了生产管理效率的显著提升。

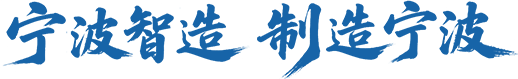

施改造前,企业面临多种问题,包括生产计划排单难以适应快速换线需求;设备运行依赖人工管理;生产用能数据管控不准;车间管理模式传统粗放。企业运营管理效率低下,资源浪费严重,成本急剧上升。为解决困境,新大利电器在车间生产和工厂能耗等方面深入推行数智化改造,实施了排产优化、生产管理、能耗管控、数据平台等“N+X”场景模块。

图 1 改造路径图

(一)搭建注塑机数据平台,实现产线智能管控

为提高重点设备运行智能化水平,部署注塑机数据平台,通过实时监测和分析注塑机数据,及时发现生产过程中的问题与异常,协助企业采取针对性的优化措施,减少故障和停机时间,有效提升生产效率。同时,实时存储全流程生产工艺数据,减轻车间管理人员负担,为产品的定机、定人、定工艺提供数据支持,实现一线员工工作效率综合分析,为车间产线智慧管理夯实了数据基础。

图 2 注塑机数据采集平台

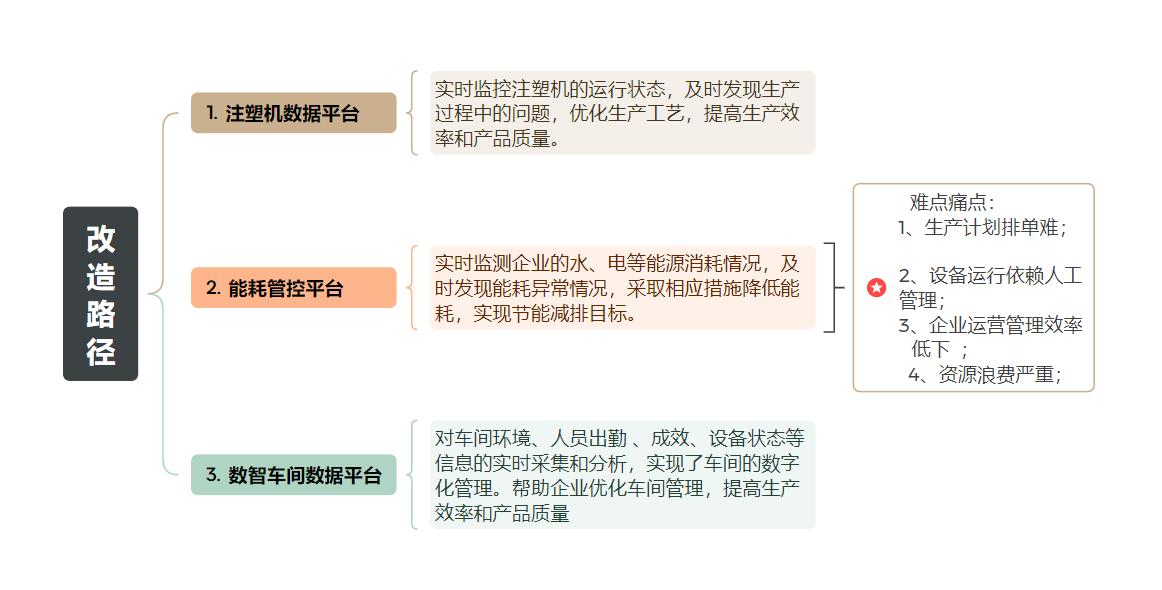

(二)建设能耗管控平台,实现成本控制优化

为加强生产用能环节监控和数据管理,建设 EMS 能耗平台,依托安全可靠、易于扩展的传感网络实时采集水、电、气等用能数据,结合数字孪生和分析平台,对单位能耗使用情况进行现场用能分析,实现单品生产用能精准化管控,提高了能源利用效率,为市场价格竞争提供了有力的成本数据保障。

图 3 EMS 能耗管控平台

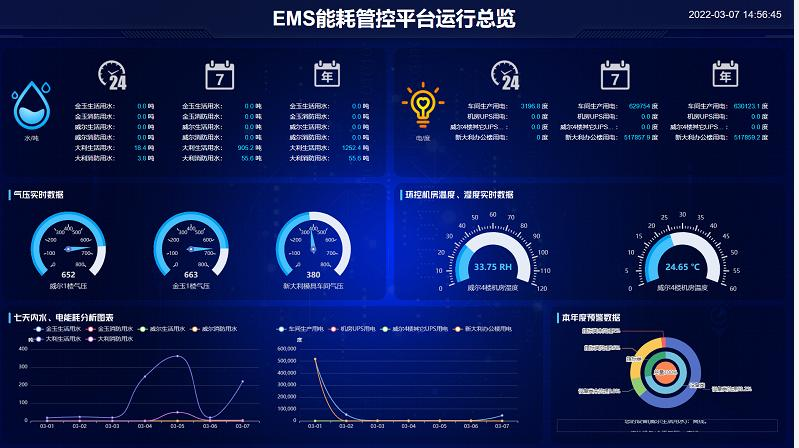

(三)打造数智车间,实现多维一体化管控

为提高生产车间精益管理水平,运用数字孪生建模技术,搭建数智化车间三维建模及产线 3D 可视化仿真,实现生产流程及运行状态的可视化管理,加工流程生产状态虚实联动,设备运行状态 3D 可视化监管分析。围绕人、机、料、法、环等关键要素对数字化平台进行分层分级管控,减少人工作业和资源浪费,实现企业从内部信息孤岛向外部统一信息库转变。

图 4 数智车间数据平台

经过数智化改造,企业实现了生产过程精细化管理,完成了从自动化、信息化向数智化的成功转型,生产效率从最初的 68%提升到 83.7%,运营成本降低 20%以上,生产周期平均缩短了 3-10 天,产品不良率大幅降低,能源利用率显著提高,数据价值得到充分发挥,切实达到了提质增效的目标。

企业联系人:朱云儿;

联系方式:13738405151

项目实施单位:宁波市威尔信息科技有限公司

指导专家: