浙江奥迪斯丹科技有限公司(以下简称“奥迪斯丹”)成立于2004 年,是一家集研发、设计、生产、检测于一体的一站式整体包装方案提供商的高新技术企业、全国包装百强企业,2023 年营业收入5 亿元。主要开发生产防水防潮、重型纸箱、超大幅面、异形模切、天地盖套盒型、加强芯型、02 类开槽型以及危险品包装等七大系列上百个品种的瓦楞纸箱产品。企业荣获5G 智慧工厂、浙江省省级数字化车间、宁波市三星级绿色工厂。

图1 奥迪斯丹厂区

奥迪斯丹于2020 年建设了年产15000 万㎡中高端环保包装箱的“5G+数字化智能工厂”项目,于2024 年建设了年产5000 万平方米的数码彩印包装箱生产项目。现已拥有德国智能物流设备、日本联动生产线、意大利全自动立体仓库、全电脑三色巨无霸印刷机、全自动电控四色、全电脑五色印刷机等一流的设备和先进的工艺。先后上线ERP、OA、6S、MES、WMS 等先进的精益生产管控体系和软件系统,实现销量连续数年以年均40%的速度飞快增长。

图2 企业智能制造设备

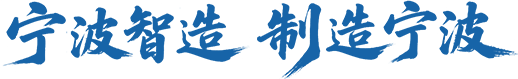

奥迪斯丹注重原料的选择与废弃物的处理。项目的原材料全部独家采购于国内造纸龙头企业玖龙纸业,无害化原料,从源头上保障了产品的环保性能。通过废物资源化利用,将生产过程中产生的废弃物转化为可再利用的资源,有效降低了环境污染和资源浪费。项目还积极采用变频电机、节能型空调机组、智能照明系统等能源低碳化的措施,实现了工艺节能和车间环境节能。实施了物料智能化输送系统、AGV、全自动机械手码垛系统、立体仓库等物流工程数字化建设,实现了物流设备、生产设备等生产设备工艺数据、能耗数据等实时采集,实现了工艺优化、制造过程、运营决策的数字化、智能化、低碳化。该项目通过内部互联、虚实互联,整合ERP、PLM,驾驭自动化生产线,并采集多源异构数据,建立了数字化制造的集成化平台,助力奥迪斯丹的转型升级,提升了公司的管控和运营能力。

图3 企业数字化系统构架图

奥迪斯丹聚焦“数智化+低碳化”,企业不断推动绿色转型发展,在绿色化、数智化改造方面采取了以下具体措施。

(一)构建绿色低碳循环发展模式

公司积极融入绿色理念,优先选用环保纸材、玉米胶水等环保无害的生产材料,确保从源头开始减少对环境的影响。通过先进的回收和处理技术,将生产产品的底板边角料、粘胶水等废弃物进行回收再利用,有效降低了对能源资源的消耗,减少了生态环境的负担,实现了再生率的最大化。

(二)推进生产设备智控节能双升级

在纸箱生产设备的数字化与绿色智能化转型中,引入了五色水性印刷开槽模切折叠糊箱联动线、全自动捆扎机及全自动输送打包系统等先进低能耗设备,实现装备的数字化,利用智能装备实现生产过程自动化、机器换人,提升生产效率。车间还引进了德国进口的智能物流系统,通过对生产设备的实时数据采集与分析,车间能够智能控制AGV 与智能输送设备的运输,实现智能入库与出库,进一步提高了整个生产线的使用效率。同时,项目采用变频电机、节能型空调机组、智能照明系统等措施,实现厂区各产线用电量的集中采集、统计、分析,以直观的数据和图表向管理人员或者决策层展示电能的使用消耗情况,便于找出高耗能点和不合理的耗能习惯,有效节约能源,这些智能设备的应用也减少了人工干预,降低了能耗和排放,体现了绿色生产的理念。

(三)优化生产管理流程数据追踪

在生产管理方面,通过工业互联网平台(IoT)系统的建设,实现了对车间、生产线的物流和生产设备的集中管理。通过实时采集和分析生产数据,车间能够全面、有效地监控生产进度、运行效率和产品质量率。在数字化建设方面,生产车间还引入了制造执行系统(MES),整合了ERP、PLM、WMS 等管理系统,实现了对自动化生产线的全面驾驭。在数字化管理方面,车间采用了RIFD 芯片技术,对所有原料、半成品、成品和托盘进行标识和追踪。各工序通过PDA 扫码填报制程信息、记录品控数据,实现了生产要素和生产过程的数字化、透明化管控。在数据运营分析方面,通过在汇聚各类的生产设备、物流数据、能耗数据、温湿度传感器数据、锅炉设备等数据,每月定期对生产成本结构进行分析,对生产的工艺参数进行调优,对水、电、气等能耗及循环纸板、胶水等材料成本结构进行对比分析,为生产决策提供了有力的数据支持,实现了提高生产效率,降低生产成本,提升产品质量的目的。

图4 生产管理数智化应用效果

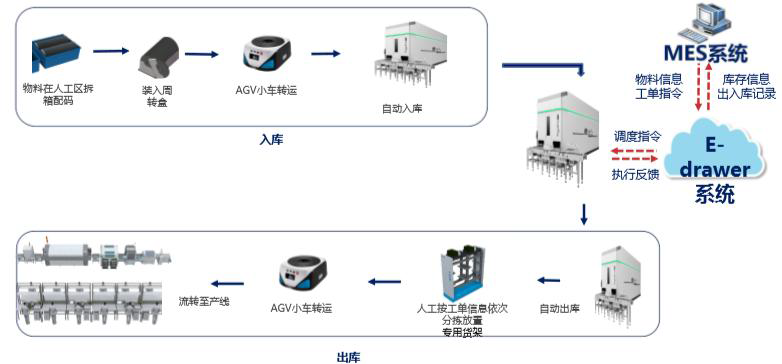

(一)建立绿色供应链体系,实现原料无害化

原材料选择上,优选绿色环保纸材、绿色无毒害水性油墨等作为生产原料,产品严格执行安全环保要求,对每批进货的原材料进行质量检测、RFID 管理,从绿色设计到绿色采购、绿色生产、绿色物流各个环节倡导绿色理念,实施清洁生产降低能源消耗,形成可持续发展的“绿色供应链”。公司推动技术创新与研发,采用玉米胶水等无害粘合剂,以替代传统有害材料,通过技术创新,提高产品的环保性能,降低生产成本,避免对环境及人体健康构成潜在威胁。

图5 绿色供应链采购、设计、生产、物流、销售、回收体系

(二)构建循环利用体系,实现废物资源化

在生产设计过程中,公司注重资源的循环利用,通过先进的回收和处理技术,将生产产品的底板边角料、粘胶水等废弃物进行回收再利用。通过对锅炉余热锅炉系统,将生产过程中产生的余热回收再利用,提高能源利用效率,减少能源消耗和浪费,降低生产成本、减少环境污染。每年直接节约底板边角料20 吨,粘胶水1 吨,节约用气成本10%,回收底板边角料20 吨废纸可以减少大约14000 千克至25 吨的碳排放。

图6 锅炉余热锅炉系统

(三)构建智能生产体系,实现能源低碳化

引入ERP、MES、IOT、AGV、立体仓库等智能化管理系统,以及机联网为主的现场控制系统建设,通过对生产设备车速、面积、规格、开工、准备、进纸时间、报废工作量、温湿度、用电量、用水量、用胶量、天然气用量的实时监控与数据分析,实现对设备进行预测性维护分析、告警实时处理,优化生产流程与智能温湿度参数调整,减少非计划停机、提高产品合格率、提高生产计划完成率,提升了生产效率并降低了水、电、气等各种能耗用量。最终实现提高生产效率35%、降低运营成本26.3%、缩短产品研制周期43%、降低产品不良率41.1%、设备数控化率97%、设备联网率100%。

图7 生产过程数字化、智能化

在屋顶安装光伏设备并配套储能设施,装机容量为2MWp,有效使用面积达3 万平方。电站采用自发自用、余电上网的并网模式,实现碳排放在线监测、综合能源管理、能效分析、碳减排管理、碳资产管理等功能,通过智慧能碳管理系统的应用,使工厂的能源数据采集率达到100%,降低单位产值能耗18%,每年直接节能收益在300 万元以上,可节约标煤约1000 吨,减少二氧化碳排放约3000 吨。

图8 能源能耗在线监测平台