|

会员单位名称

|

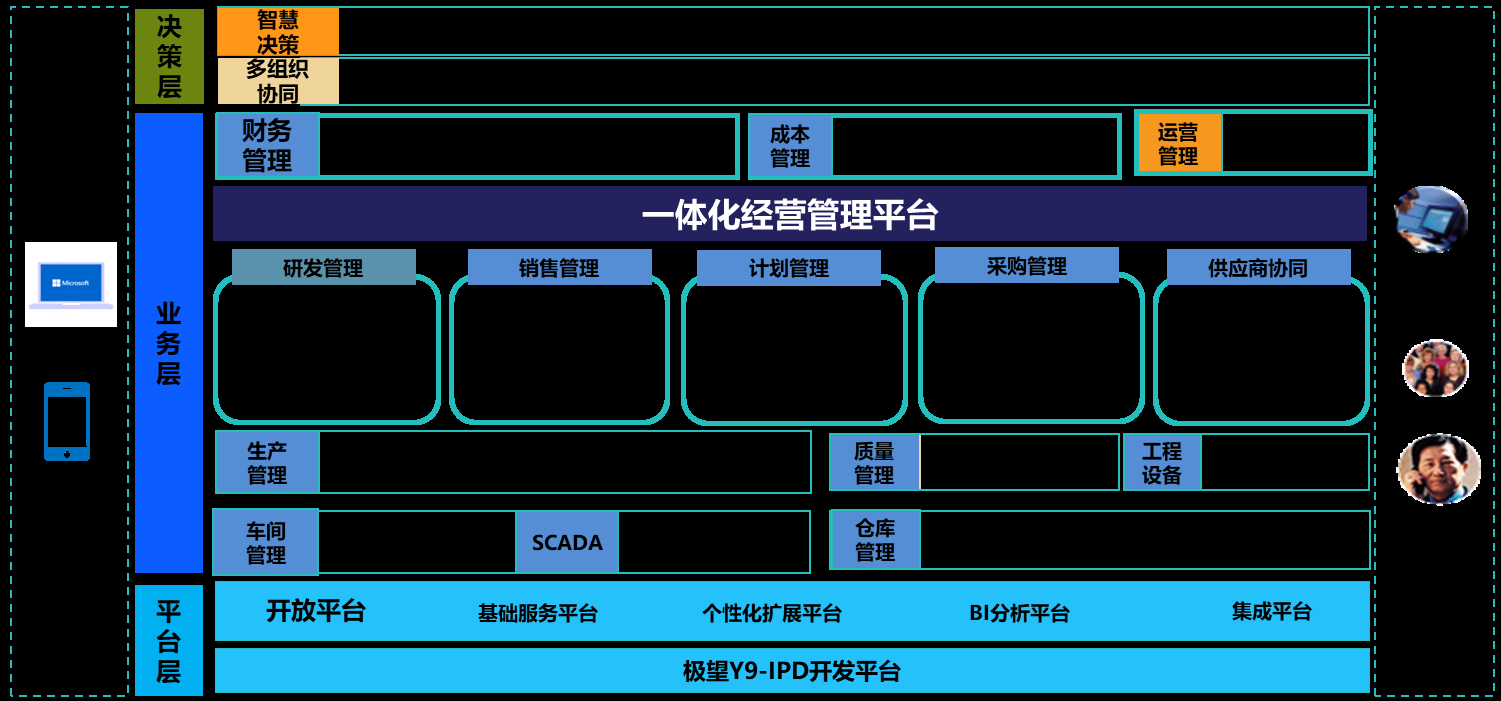

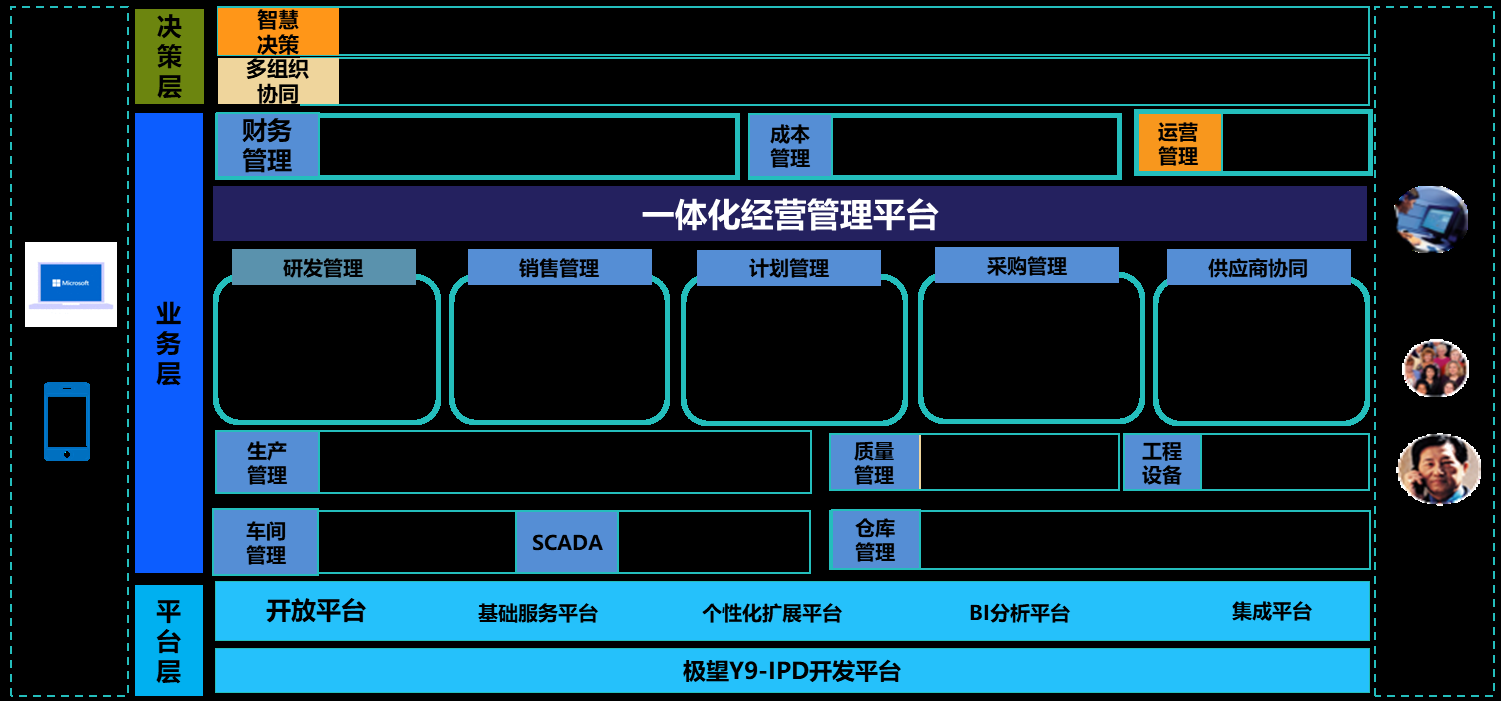

宁波极望信息科技有限公司自2014年成立以来,专注于为制造业客户提供全面的工业软件解决方案,始终秉持“敏捷、连接、透明、智能”的核心理念,为客户提供涵盖智能工厂的设计、规划与改造,以及软硬件系统的开发、工业大数据应用的一站式服务,助力客户实现高效、智能、绿色的生产运营。业务覆盖了压铸、注塑、机加工、汽车零部件、家电、新能源、电子和医疗器械等多个关键工业领域。已经成功为超过400家不同规模、不同行业的领军企业提供了自动化、数字化、信息化的智慧工厂解决方案。宁波勋辉电器有限公司创建于1986年,是一家集模具设计、模具制造、零件压铸、表面处理、精密加工为一体的中外合资企业。长期以来,公司为电动工具、汽车零部件、燃气用具等行业提供各类精密压铸模具、精密压铸零件,是宁波市“模具和铝压铸行业”综合实力最强、发展速度最快的企业之一。勋辉电器通过与极望科技开展深入合作,重点针对产品质量追溯、物料仓储管理以及数据收集展示等内容,引入MES系统、WMS系统以及S9-IOT系统,开展企业数智化转型项目,有效解决了企业转型升级发展上的困境。

与众多传统工业制造企业相似,勋辉电器在生产流程中同样遭遇了一系列挑战,在总包商极望科技与勋辉电器的紧密合作中,双方通过深入的调研和交流,共同识别并归纳出了企业主要面临的产品质量追溯难、物料与仓储管理易出错、数据孤岛等三大核心难题,这些问题共同构成了勋辉电子在企业生产发展上面的困境。

基于上述问题,勋辉电器与极望科技开展合作,围绕“提质增效、降本减存、绿色安全”三个目标,充分挖掘数智化改造需求,对“基础建模、生产管理、质量管理、设备管理、模具管理、智能BI分析”六大场景进行改造,推动企业数智化转型升级。

极望J9-MES生产制造执行系统作为智能数字化工厂的核心大脑,构建起一个全方位、高精度的全流程追溯体系,贯穿原材料采购、熔炼、压铸到成品交付的每一个环节。系统利用大数据分析技术,对原材料使用效率、设备运行效率、产品质量等关键指标进行实时监控和分析。管理人员可以根据这些数据分析结果,及时优化生产流程,减少资源浪费,提高生产效率和产品质量。